Các yêu cầu thực hiện các tiêu chuẩn nghiêm ngặt hơn về lượng khí thải của phương tiện và mức tiêu thụ nhiên liệu đã dẫn đến việc toàn bộ ngành công nghiệp ô tô phải tranh giành để đáp ứng những cải tiến này.Để giảm mức tiêu thụ nhiên liệu và khí thải, phương pháp truyền thống là giảm trọng lượng của ô tô.Vì vậy, khối xi lanh hợp kim nhôm thay vì gang đã phát triển thành một xu hướng phát triển.Ngoài ra, hiệu quả đốt cháy của động cơ có thể được cải thiện đáng kể bằng cách giảm ma sát bên trong động cơ.Do đó, công nghệ động cơ ô tô mới “ít xi-lanh hơn” đã thu hút được sự quan tâm của nhiều nhà sản xuất ô tô.

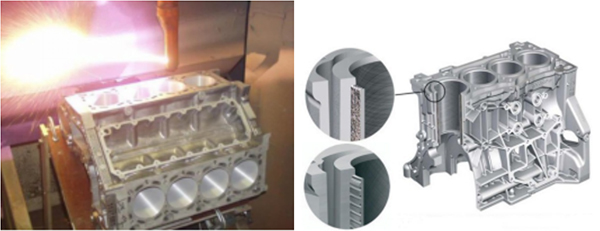

(Các) động cơ ô tô công nghệ ít lót xi lanh đã được thực hiện bằng việc giới thiệu công nghệ phun nhiệt.Việc áp dụng phun nhiệt được thực hiện trong quá trình sản xuất khối động cơ.Xịt được phun lên bề mặt của các lỗ xi lanh động cơ bằng nhôm đã được xử lý trước.Bình xịt bổ sung một lớp phủ hợp kim carbon thấp chống mài mòn để thay thế lớp lót xi lanh bằng gang truyền thống.Việc xử lý các khối xi lanh không có lớp lót bao gồm các ứng dụng và thành phần hệ thống tổng thể sau:

● đúc

● gia công thô khối xi lanh

● gia công thô lỗ xi lanh

● làm nóng trước bề mặt

● phun nhiệt

● gia công hoàn thiện

● mài dũa xong

Các quy trình chính của công nghệ xi lanh ít lớp lót được thực hiện trên các bề mặt đồng trục (hai hình trụ có bề mặt hình trụ bao gồm các đường đi qua các đường tròn đồng tâm trong một mặt phẳng nhất định và vuông góc với mặt phẳng này) bằng cách gia công thô bề mặt hình trụ.Điều này được thực hiện bởi:

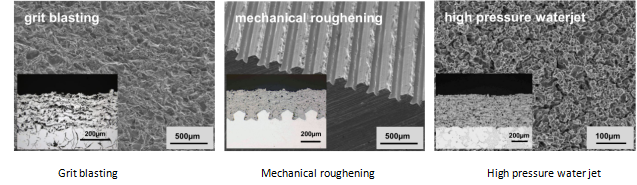

Mục đích của việc tạo nhám bề mặt là nhằm tăng diện tích bề mặt để tạo thành cấu trúc bề mặt cho phép lớp phủ liên kết cơ học với bề mặt nền, tăng lực cắn cơ học của lớp phủ lên nền và tiếp tục kích hoạt và tăng cường bề mặt. Sức mạnh liên kết vật liệu.Làm nhám bề mặt được thực hiện theo nhiều cách khác nhau, chẳng hạn như phun cát, làm nhám cơ học và làm nhám bằng tia nước áp suất cao.Phun cát là phương pháp xử lý nhám được sử dụng phổ biến nhất và áp dụng cho tất cả các bề mặt kim loại.

Các bề mặt kim loại sau đó có thể được làm sạch, làm nhám và trở nên có tính phản ứng cao sau khi phun cát.Bề mặt nhám này sau đó được làm sạch bằng không khí khô áp suất cao không dầu trước khi áp dụng quy trình phun.

Gia công thô (Kích hoạt bề mặt) cũng có thể được thực hiện bằng cách sử dụng máy.Và có những quy trình theo đó bề mặt nhôm được định hình thành một đường viền nhất định.Điều này được thực hiện bằng cách sử dụng trung tâm gia công một trục và sử dụng các công cụ cắt được chèn.Đây là quá trình xử lý một lần để hoàn thành các đặc điểm theo cách tiếp cận hiệu quả về chi phí.Trong trường hợp xi lanh gang cũ có độ mài mòn cao, hao mòn dụng cụ quá mức thường được tạo ra khiến điều này không thể chấp nhận được về mặt kinh tế.

Gia công nhám bằng tia nước áp suất cao chỉ áp dụng cho xi lanh nhôm và không áp dụng cho xi lanh gang.Quá trình tia nước không sử dụng chất mài mòn đắt tiền.Tuy nhiên, việc sử dụng trực tiếp tia chất lỏng trên bề mặt chất nền chỉ được thực hiện khi bề mặt khô.Và ngay cả khi đó, giá trị độ nhám bề mặt tương đối thấp so với các quy trình khác.

Nhám bề mặt là một quá trình quan trọng trong công nghệ không xi lanh ảnh hưởng trực tiếp đến độ bền liên kết và tính chất phủ của lớp phủ.Do đó, điều quan trọng là phải chú ý đến quá trình làm nhám bề mặt khi sử dụng công nghệ khối xi lanh ít xi lanh hơn.Việc lựa chọn phương pháp gia công thô thích hợp là rất quan trọng để đạt được sự kích hoạt tốt nhất của bề mặt và hiệu quả sản xuất.

Thời gian đăng: 26-05-2021